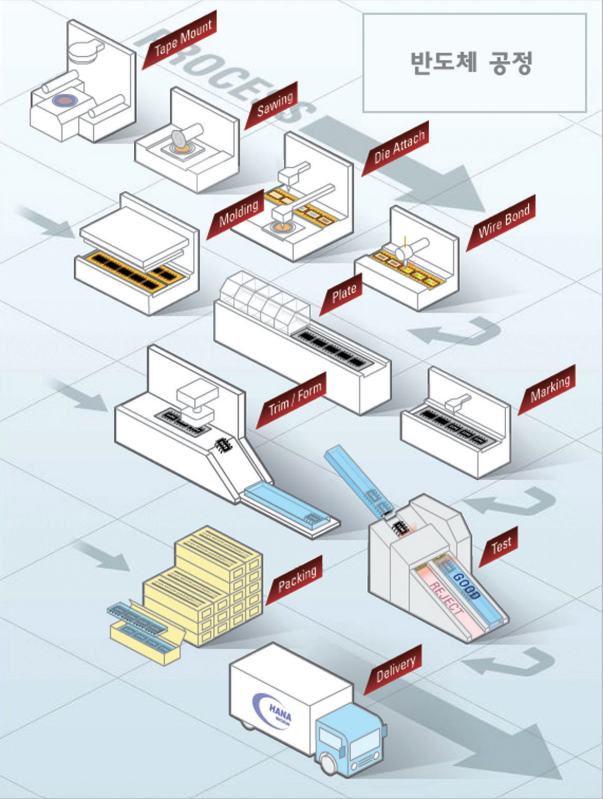

이번에는 반도체 백엔드 프로세스의 전반적인 프로세스를 살펴보겠습니다.

전 공정에서는 원형 웨이퍼에 층을 쌓아 후 공정으로 공급합니다. 여기에서 포장 프로세스가 시작됩니다.

기록된 웨이퍼의 뒷면은 먼저 얇게 연마됩니다. 그만큼 1) 가방 고리 공정이라고 하며, 이와 같이 Wafer의 뒷면을 Grinding 함으로써 상용화 후에도 PCB와의 접촉이나 CHIP의 두께를 줄이기 위한 Grinding 공정이다.

백 그라인딩 공정을 거친 후 2) 톱질 공정 (슬라이싱)을 진행하면 웨이퍼가 수천, 수만 개의 칩으로 나뉩니다. 각 칩은 회로 기판 또는 개별 칩 모듈에 들어가 설계된 기능을 수행합니다. 일반적으로 회로 기판에 부착 3) 첨부파일 프로세스가 계속됩니다.

요새화 공정은 단순히 표면의 회로 기판에 칩을 부착하는 것으로 볼 수 있지만, 조립할 때 항상 주의해야 합니다. 가끔 메모리 칩을 부착할 때 오류가 발생합니다. 예를 들어:

저장용량은 8GB/16GB/32GB/64GB…등이며 저장용량에 따라 종류가 있습니다. 그러나 메모리 용량에 따라 크기가 명확하게 구분되지 않는 경우가 많으며 이를 염두에 두고 각 보드에 의도한 용량의 메모리 칩을 맞추는 것이 중요합니다. 칩 제조업체 간에도 구분해야 합니다. 일부 메모리는 삼성, 일부는 하이닉스, 일부는 마이크론 등 제조사 구분이 필요하다. 사실, 이러한 메모리 칩 제조업체는 나중에 다른 제품이 부착된 상태로 최종 고객에게 배송된 후 문제가 있음을 깨닫고 불평하는 데 뒤늦을 수 있습니다.

확실히 장착 후 4) 와이어 본딩 프로세스를 진행합니다. 칩과 회로 기판 사이에 전기적 연결을 생성합니다. 접합 방법에는 여러 가지가 있지만 이 기사에서는 이러한 전기적 연결을 만드는 과정을 기억할 수 있습니다.

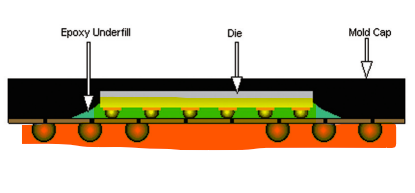

최근에는 와이어 본딩 외에도 플립 칩 본딩 이것은 PCB에 호환되는 범핑 패드가 있는 경우 사용되는 주요 방법입니다. 즉, PCB도 칩과 PCB의 크기에 맞게 미리 별도로 제작한다. 전선을 사용하지 않고 볼을 부착하여 전기 신호를 연결합니다. 참고로 우측 사진의 아래 볼은 회로기판과 외부를 연결하는 볼입니다. 칩과 보드를 연결하는 볼도 왼쪽 이미지와 같이 내부에 있습니다.

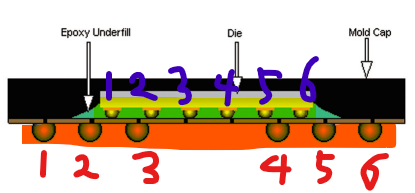

실제 Mapping의 개념도 알아야 하는데, Mapping은 Die PCB간 Ball Bump라고 합니다. 이 범프와 외부 보드 사이에 볼을 연결해야 합니다. 말로 표현하기 어렵지만 아래 이미지를 자세히 보시면

이것은 노란색 범프와 주황색 볼이 연결되어 있음을 의미합니다. 실제 칩을 테스트하기 위해 이러한 외부 주황색 볼(핀이라고도 함)에 신호를 보내 테스트를 수행합니다.

즉, 1번부터 6번까지의 볼(혹은 핀)의 3번 핀이 고장나면 3번 핀과 내부적으로 연결된 범프 3번도 문제가 있다는 뜻이다. 맵핑은 왼쪽에서 오른쪽으로 임의로 번호를 매겼으나 실제 2차원 맵핑이 되면 순서가 바뀔 수 있습니다. 즉, 가로축과 세로축에 대한 두 개의 변수를 생성해야 합니다. 예를 들어, 아래와 같이

A1 -> 좌측 상단의 공을 말한다. 반대로 ZN(N은 임의의 숫자)은 오른쪽 아래 모서리에 있는 공을 나타냅니다. 칩을 테스트한 후 결함이 있으면 어떤 핀인지 확인할 수 있습니다. z 이 프로세스를 FA(결함 분석)라고 합니다.

이 과정은 다음 기사에서 계속됩니다.